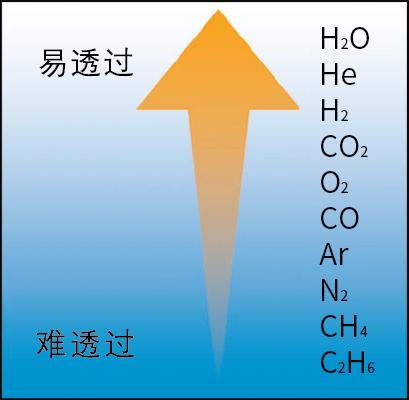

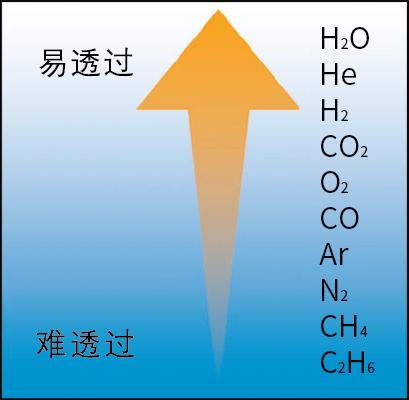

各种气体在高分子膜上的渗透速率

两种或两种以上的气体混合物通过高分子膜时,由于各种气体在膜中的溶解度和扩散系数的不同,导致不同气体在膜中相对渗透速率有差异。在驱动力——膜两侧压力差作用下,渗透速率相对快的气体,如水蒸汽、氢气、二氧化碳等优先透过膜而被富集;而渗透速率相对较慢的气体,如甲烷、氮气、一氧化碳等气体则在膜的滞流侧被富集,从而达到混合气体分离的目的。

山西阳煤喜肥化集团稷山分公司膜分离氢气回收装置

氢气回收系统的特点

●工程经验丰富,已有四百余套装置应用于合成氨行业。

●能耗低,吨氨节电40Kwh以上。

●可增产氨4-5%。

●占地面积小,易于安装,操作方便。

●放空气经高压水洗后可得10-20%的浓氨水。

●采用低压膜分离装置可以回收氨储槽弛放气中的氢气。

氢气回收系统的性能指标

●一级氢气回收装置

:氢气浓度和氢气回收率均可达到90%以上。

●二级氢气回收装置:氢气浓度可达99%以上。

●膜使用寿命长达十年。

用于中石化镇海炼油化工股份有限公司22000Nm

3/h加氢裂化干气,PSA解析气混合气氢回收装置

概述

炼油厂普遍存在氢气资源不足已成为我国当前乃至未来十年影响石油产品加工发展的一个重大问题。

由于炼油工艺的自身特点,在加工原油的同时,又富产大量含氢废气作为燃料烧掉,该氢资源未得到有效利用是巨大的浪费。

膜分离技术有其自身的特点和优点,应用于炼厂气的氢回收,具有十分重大的经济意义和现实意义。

高压氢回收技术

加氢精制过程中回收氢气

加氢高分尾气经膜分离后氢浓度≥92%,氢气回收率≥90%。

首套国产化柴油加氢尾气膜分离氢回收装置于19

99年

10月在中石化安庆分公司投入使用,取得了很好的经济效益。

2000年

9月该装置已通过中石化组织的技术鉴定。

渣油加氢装置氢气回收

渣油加氢排放的尾气具有压力高

(大于

15Mpa),气量大,组分复杂等特点,采用膜分离技术回收氢气,具有投资少,能耗低,运行稳定等特点。

我公司提供的膜分离成套系统在惠州炼化二期渣油加氢装置成功通过验收,各项指标均达到设计要求。

中、低压氢回收技术

从干气中回收氢

回收氢气浓度≥

90%,氢气回收率≥

85%。我国首套膜法中低压加氢裂化干气氢回收设施于

2003年

9月在中石化镇海炼油化工股份有限公司一次开车成功并投入使用,据镇海炼化的标定报告,在该设施负荷为

50%的状况下,该设施的投资回报期

3个月,取得了极大的经济效益。这项具有自主知识产权的高新技术在镇海炼化的成功应用,不仅为炼厂找到了一个相对稳定,廉价的氢源,而且还标志着我国膜分离技术在工业化应用上取得了重大技术进步。在短短几年间,金陵石化、辽阳石化、天津石化、齐鲁石化、九江石化等十余家炼厂纷纷采用膜分离技术从中、低压炼厂气中回收氢气,都取得了极好的经济效益和社会效益。

从催化重整氢气中提纯氢气

应用于中石化金陵分公司、洛阳分公司、苏丹喀土穆炼油厂和九江石化的重整氢膜分离制取氢气系统的氢气纯度大干

99%,完全达到还原催化剂的氢气纯度指标。

用于中石化川维化工公司100000Nm3/h甲醇尾气膜法氢回收装置

概述

不同的甲醇合成工艺中由于惰性气体的存在都要进行合成气的放空,放空气排放或作为燃料烧掉都将浪费大量的能源并污染环境;此外在以天然气为原料的甲醇生产中还存在氢碳比调节的问题,采用膜分离技术回收甲醇合成放空气中的有用气体(氢气和二氧化碳)或调节氢碳比具有工艺简单,操作方便的特点,工业实践证明能取得可观的经济效益。

原理

在一定的压力条件下,H2、CO2、CO、N2、Ar、CH4等气体在有机高分子膜中具有不同的溶解度和渗透速率,从而将其混合气体的特定组分进行分离和浓缩。

应用

Δ 回收甲醇合成放空气中的H2、CO、CO2,总回收率可以达到90%以上。

Δ 以天然气蒸汽转化法制得的合成气中氢碳比为3/1,采用膜分离技术可以将氢碳比调整为2/1,同时副产高浓氢气。

膜分离氢回收系统技术特点

Δ 将放空气中的甲醇先进行吸收或低温分离后,再进入膜分离装置,得到氢气的同时,做燃料的排放气体(尾气)无压降。

Δ 有用气体(H2、CO、CO2)的总回收率可以达到90%以上。

Δ 增产甲醇2~3%,节电30Kwh/吨甲醇。

Δ 高压、中压、低压合成工艺都可适用。

Δ 接近常温操作,装置中无运动部件属静态操作,几乎不消耗其它材料和能源,对环境友好。

Δ 工艺简单,分离效率高,投资少,装置规模小(占地面积通常仅有几十平方米)。

Δ 膜分离器件的组合性强,操作弹性大,非常容易进行扩建。

Δ 可以作到连续调比,调比后的合成气无压降。