☆90年代初开始从事有机蒸气分离膜的研制

☆90年代末开发出有机蒸气分离膜

☆2000年10月,在中国石油天然气股份有限公司大连石化分公司完成工业中试

☆2001年3月,在南京金陵塑料厂建成国内第一套工业装置

至今,已经在聚丙烯、聚乙烯、聚氯乙烯、乙二醇、氯甲烷、丁二烯等行业得到广泛应用,推动了国内有机蒸气膜分离回收技术的发展应用。

有机蒸气分离膜是一种橡胶态聚合物膜。其分离过程是溶解选择性控制,通过有机蒸气在膜内的溶解度及渗透速率的差异,分子量大、沸点高的气体(如:乙烯、丙烯、氯甲烷、氯乙烯、丁二烯等轻烃组分)在膜内的溶解度大,渗透速率快,从而实现与分子量小、沸点低的气体(如:H

2、N

2、CH

4等)的分离。

在膜两侧的推动力——压差的作用下进入膜系统的物流被分成两股:渗透气和渗余气。渗透气为富集的有机蒸气,渗余气为纯化的轻组分气体。

有机蒸汽膜分离器产品主要为卷式膜和叠式膜两大类型。

卷式膜分离器说明

依托中科院大连化物所技术,经过长期发展,卷式膜产品业已形成包括4寸、6寸、8寸组件直径规格的系列产品。产品分离性能优异、使用寿命长,广泛应用于各类有机蒸汽组分分离和回收的工业生产中。

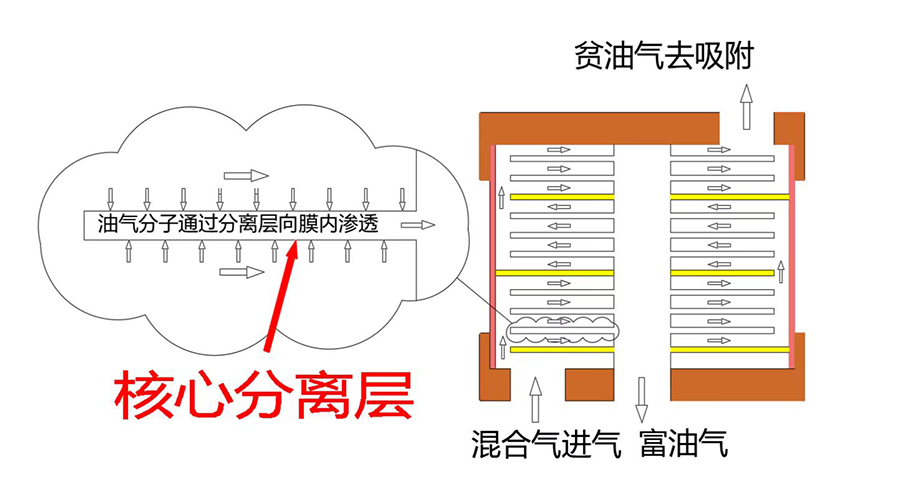

叠式膜分离器说明

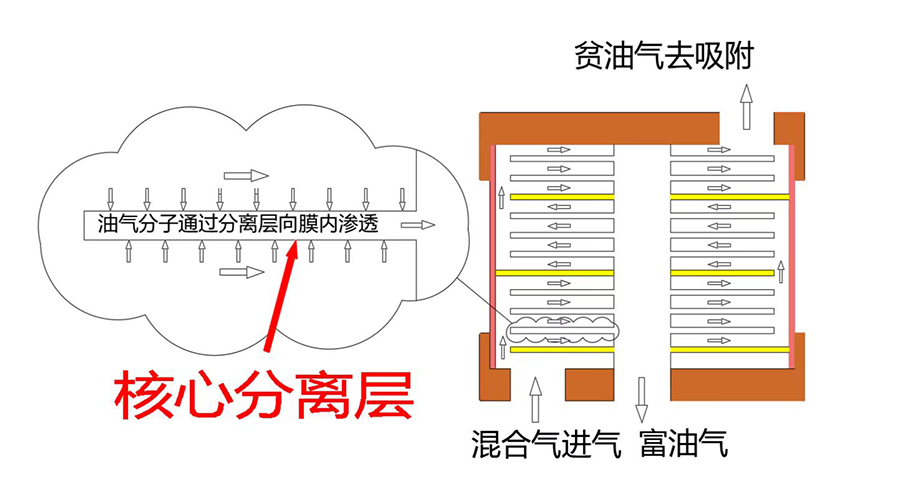

核心分离层采用硅橡胶复合膜技术(专利号:ZL 2015 1 0856947.7),硅橡胶功能层(膜分离器核心)与支撑基层结合成膜后具有超薄(装填密度大)、牢固(寿命长)及无缺陷(分离性能高)的优点。在此基础上制作加工的叠式膜分离器,应用在有机蒸汽(VOCs)分离过程中,能很好的满足其处理量大、分离系数高以及气体组分复杂工况下的长寿命工艺要求,目前是国内VOCs治理领域内不可替代的、唯一能替代进口的膜分离器产品。

膜分离器结构示意图

叠式膜分离器照片

☆系统回收率高,一般回收率在90%以上

☆设备投资低,回收期短,一般在3-12个月

☆系统操作弹性好(50-200%)

☆设备无传动、转动和移动部件

☆运行操作费用低,主要能耗为压缩机的额外功耗

☆装置采用撬装结构,占地面积小

☆系统易扩容、增容

☆系统易与其他工艺耦合

☆ 清洁环保生产,系统无二次污染,可实现零排放

☆聚丙烯生产放空气中的丙烯单体回收

☆丙烯衍生物(如:丙烯腈、丁辛醇、环氧丙烷等)的回收

☆聚乙烯生产放空气中的乙烯、丁烯、戊烷、己烷等回收

☆乙烯衍生物(环氧乙烷、乙二醇、聚氯乙烯等)的回收

☆有机硅季胺盐等化工产品生产中的氯甲烷单体的回收

☆催化重整放空气及瓦斯气中的轻烃回收

☆站桥装卸车尾气回收

☆加油站及汽油储罐中的油气回收

☆天然气降露点

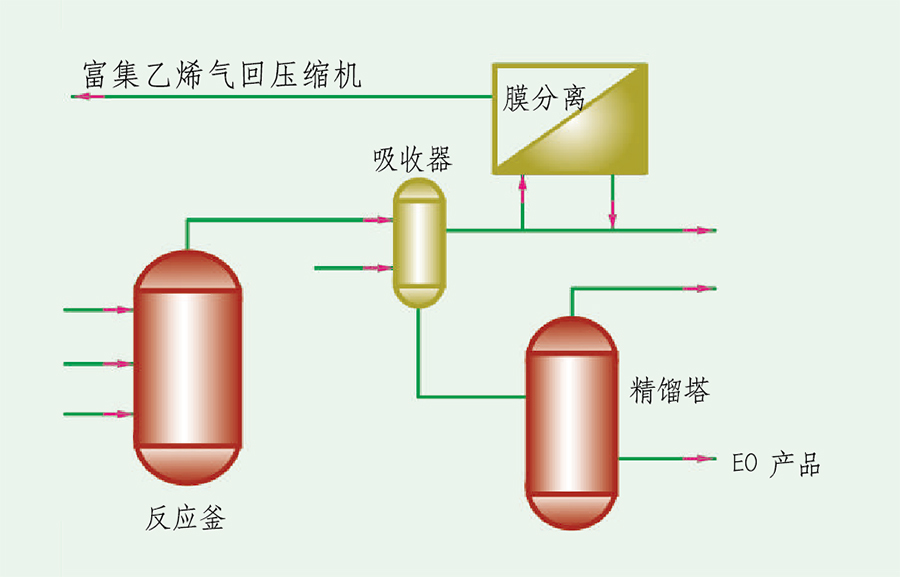

乙二醇生产装置中乙烯回收

EO/EG过程中膜分离乙烯回收工艺流程

宁波禾元EO/EG装置膜分离乙烯回收

在EO/EG生产过程中,乙烯和氧气以一定比例,以甲烷为致稳气,在银催化剂作用下反应。由于采用空分氧气引入惰性气体Ar,为避免Ar在系统累积,需排放一部分循环气,由此而造成乙烯和甲烷气体损失。

膜分离回收技术特点:

☆乙烯回收率大于85%

☆甲烷做为致稳剂时,可回收甲烷50%以上

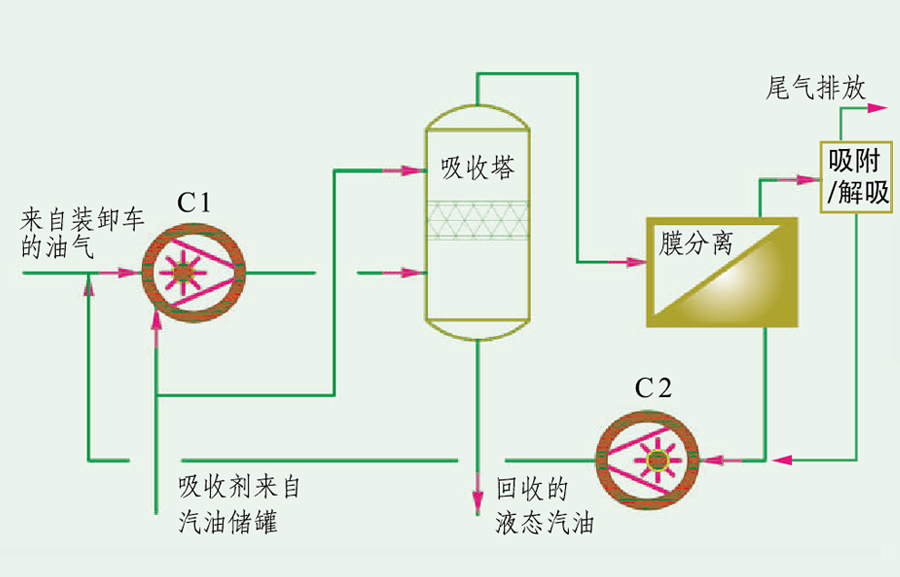

油气回收

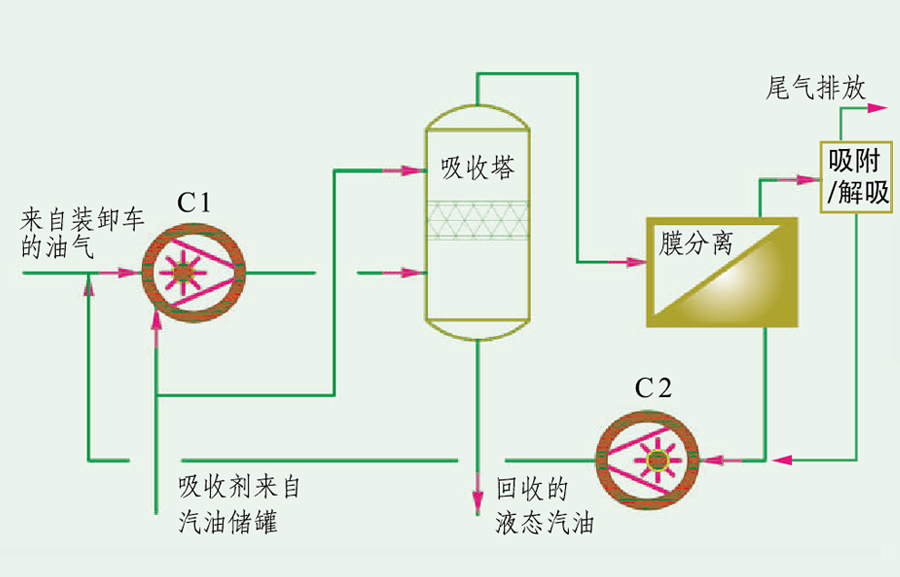

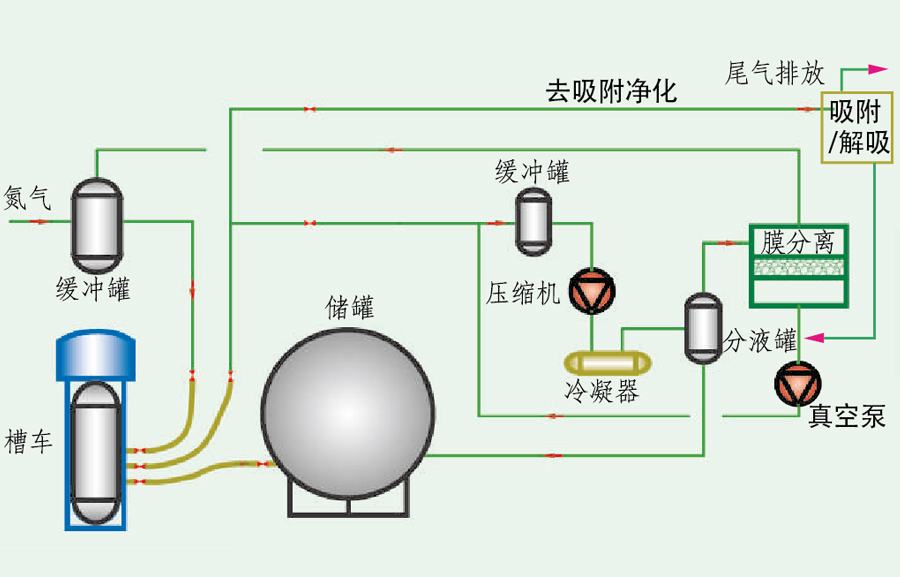

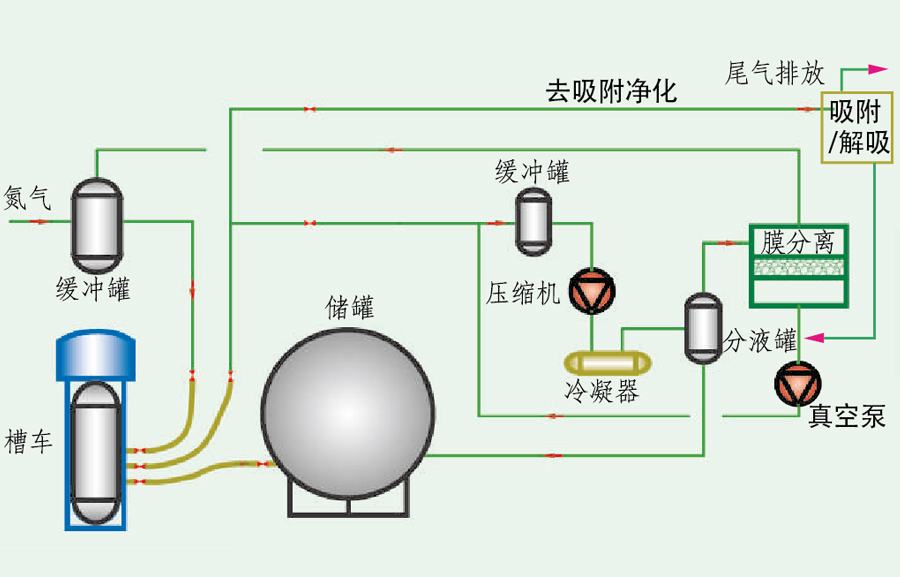

膜分离油气回收工艺流程

来自装车作业的油气/空气混合气体由液环压缩机加压至操作压力。压缩后的气体同密封所用的密封液一起进入吸收塔,在塔内通过切向漩流可将液体与压缩气体分离。

气态的油气/空气混合气在吸收塔内由下向上流经喷淋塔填料与自上而下喷淋的液态烃类逆流接触,液态烃类将大部分油气吸收。剩余的油气/空气混合物从喷淋塔的顶部排出,进入膜分离系统。

膜分离单元由一系列膜组件组成。真空泵C2在膜组件的渗透侧产生真空,以提高膜分离的效率。膜分离单元将混合气分离成两股气体--富集烃类的渗透气和贫烃类的截留气。经过分离后,渗透气和真空解吸气返回压缩机C1入口,同原料气混合,进行上述循环过程。油气总烃回收率大于97%,膜尾气进一步送吸附净化,达到国家/地方环保排放标准。

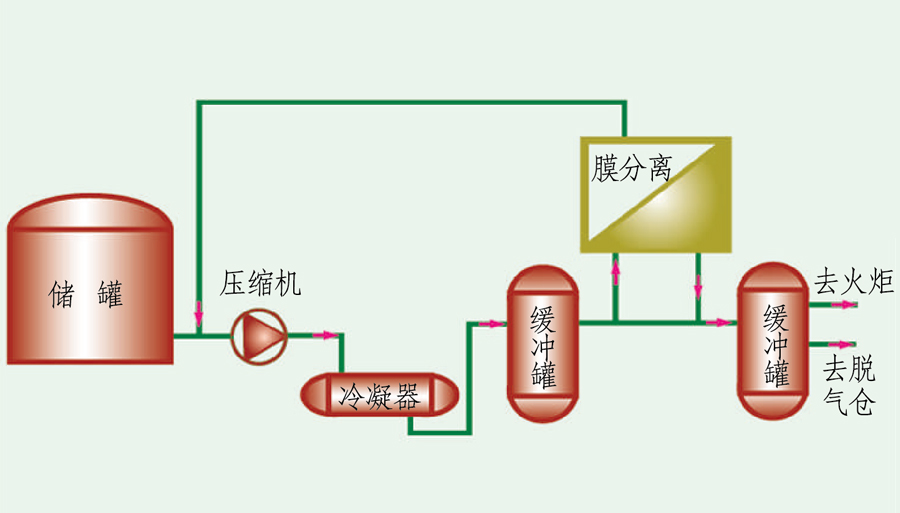

站桥装卸车尾气回收

站桥装卸车尾气回收工艺流程

储罐卸压排放气或汽车卸净后的尾气经缓冲罐后,进入压缩/冷凝,然后通过气液分离罐将液相产品分离出去。分液罐的不凝气进入膜分离系统,渗透气和真空解吸气返回到压缩机入口:膜分离系统的尾气为提浓氮气,非甲烷烃低于15q/㎡送至氮气缓冲罐或进一步送吸附净化<60mg/m,油气总烃回收率大于97%。

聚乙烯生产过程中轻烃回收

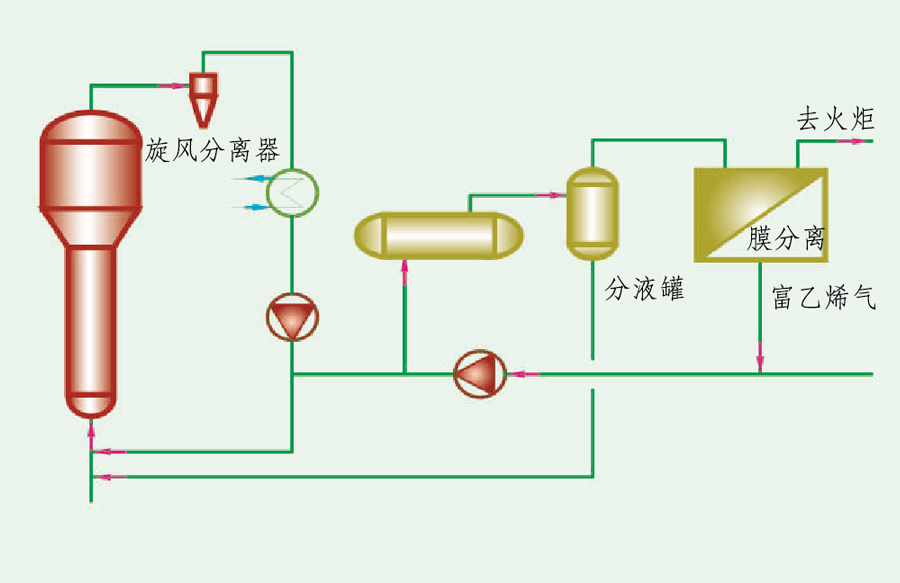

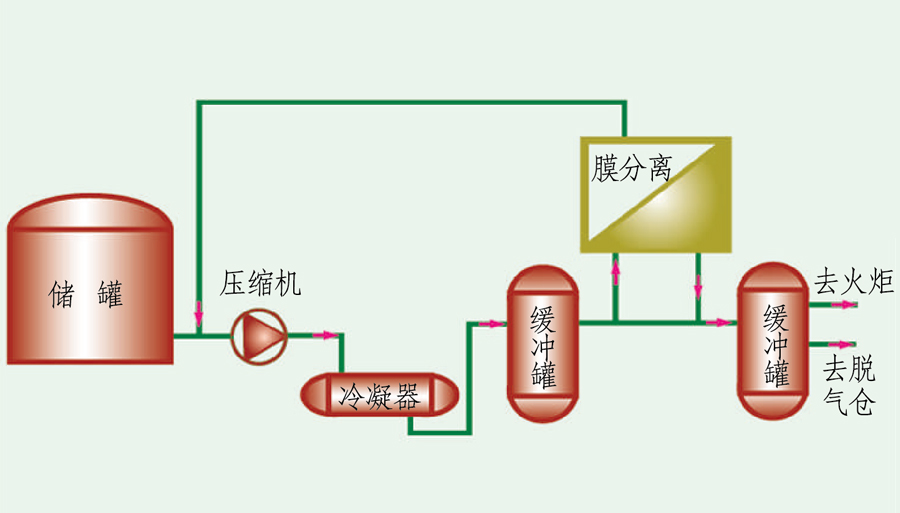

UCC聚乙烯膜分离轻烃回收工艺流程

☆对于UCC工艺聚乙烯生产过程中,由于受压缩/冷凝的条件限制,部分丁烯,戊烷未能冷凝,随着氮气经过后端缓冲罐后,部分去脱气仓,其余的放空。通过膜分离技术,可以将90%以上的丁烯,95%以上的戊烷(或乙烷)进行回收。同时,通过对膜分离系统的设计,乙烯气体在一个低程度上的累积后达到平衡,不会产生因乙烯气体的无限累积造成系统憋压。从而保证膜分离系统的连续运行。

☆BP流化床工艺生产中,气相反应中乙烯单体的单程转化率小于100%未反应的乙烯单体经压缩机送回反应器,进一步反应。在此循环过程中为了防止惰性气体的累积,保证乙烯反应浓度,需将部分循环气作为驰放气进行排放,造成大量的乙烯单体损失。通过膜分离系统,可以将排放气中的乙烯单体85%以上进行回收;富集乙烯气返回到现有的压缩机入口,进一步参加反应。

BP 聚乙烯膜分离回收工艺特点:

☆可以回收85%以上的乙烯。

☆对于HD5010和LL0209AA工艺,同时还可以回收90%以上的丁烯。

☆膜分离系统的增设,维持了与增设前惰性气体的排放平衡,从而可以保证生产线的稳定运行,以及膜分离回收系统的连续工作。

用于中原石油化工有限责任公司的聚乙烯生产尾气2000NM

3/h乙烯回收装置

BP innobene 聚乙烯生产过程中膜分离乙烯回收工艺流程

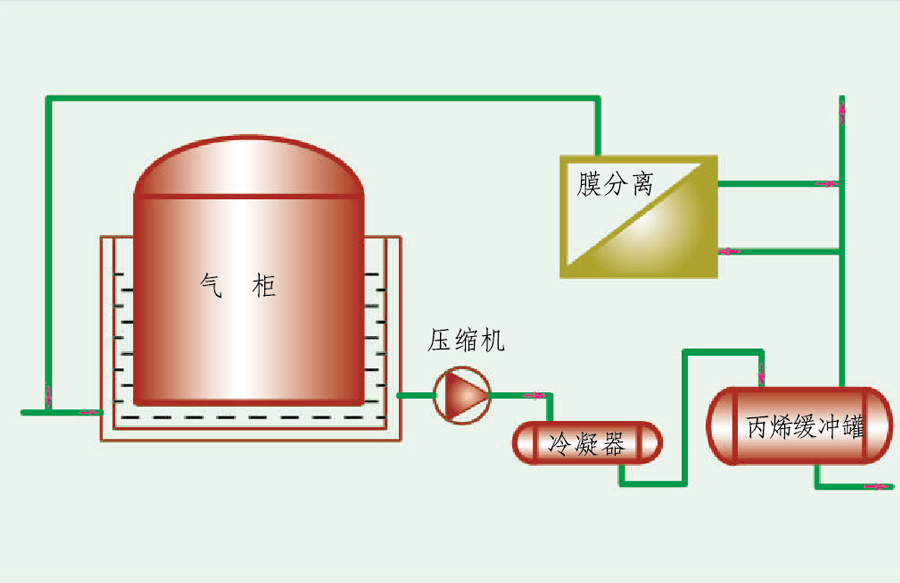

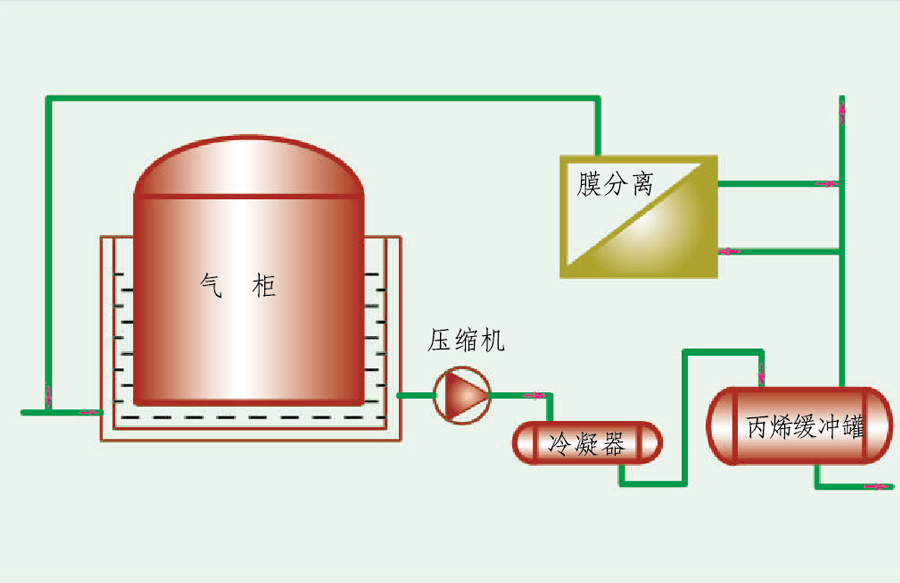

聚丙烯生产过程中的丙烯回收

小本体聚丙烯膜分离丙烯回收工艺流程

在本体法聚丙烯生产过程中,由于受压缩、冷凝的条件限制有部分丙烯(50~80v%)未能冷凝排往火炬,造成能源浪费和环境污染。通过膜分离对其进行回收,可以将95%以上的丙烯回收整个回收系统投资回收期短,一般在4个月左右,经济效益十分显著。

用于南京金陵塑料厂的国内首套膜分离丙烯回收装置

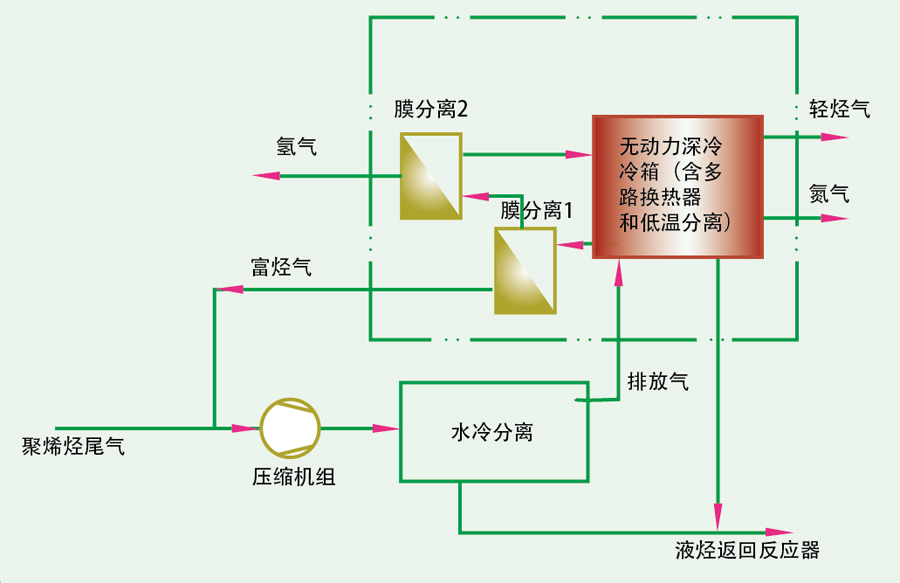

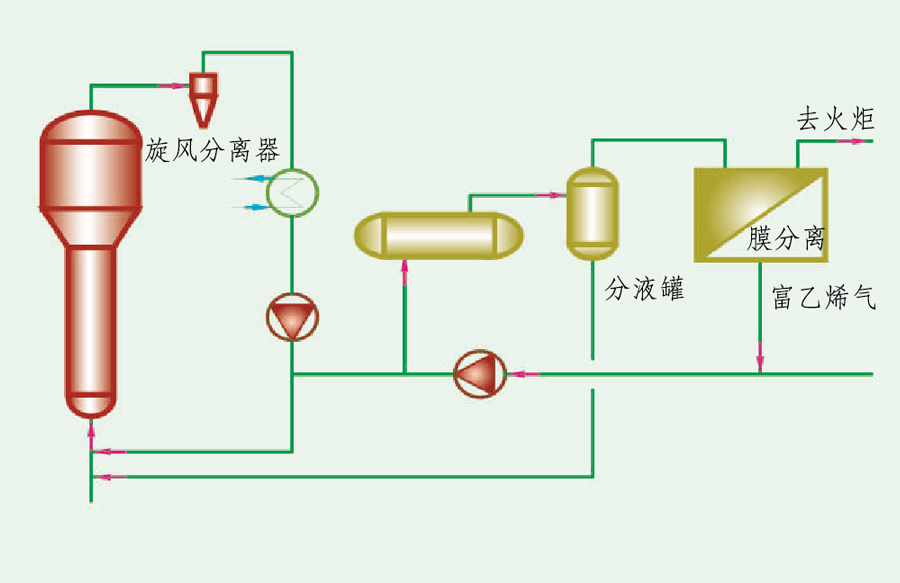

聚烯烃装置尾气回收

在聚烯烃生产过程中,从反应器、闪蒸罐、脱气仓等装置排放尾气中既含有大量的氮气和饱和烃等惰性气体,又含有未反应的烯烃单体等其他气体,其中烃类组分具有非常高的经济价值,而氮气经提纯后也可以循环使用,如作为脱气仓吹扫气。传统的尾气回收工艺一般采用压缩冷凝法,通过降低温度使得沸点较氮气高的烯烃组分部分液化而分离,该工艺存在能耗较高、投资较大、回收率不高的缺点,且氮气纯度低限制了回收利用。膜分离集成无动力深冷组合技术作为聚烯烃尾气回收高新技术,有别于传统的压缩冷凝工艺,具有能耗低、投资省、回收率高的优势。以 30 万吨/年聚丙烯装置为例,每年随尾气排放而浪费掉的丙烯多达三千吨、氮气可达五千吨,故烯烃和氮气的回收利用经济效益可观。

聚烯烃装置尾气烯烃和氮气回收

膜分离技术和无动力深冷技术结合,可以实现烯烃和氮气同步回收,优化了聚烯烃装置工艺设计,烯烃回收率可达98%以上,氮气浓度可达99%以上。

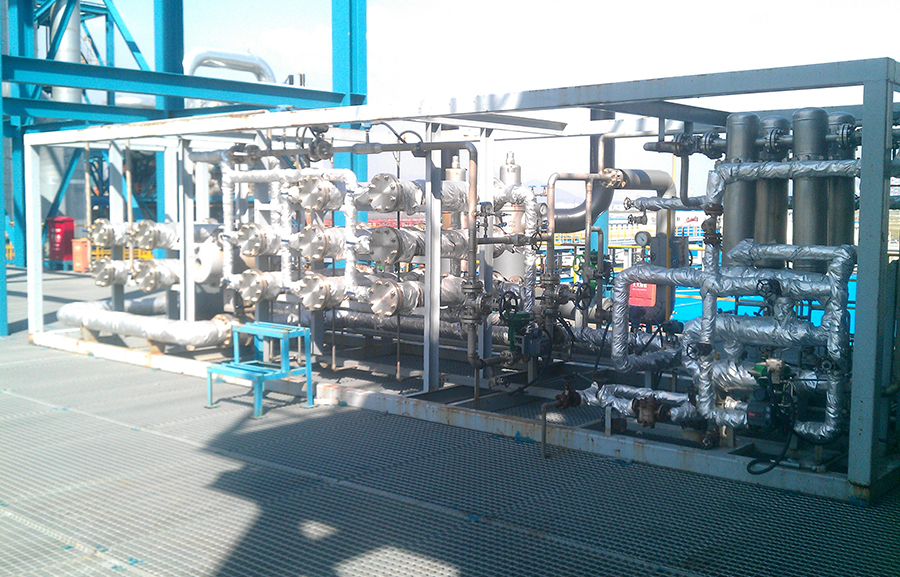

抚顺石化聚丙烯装置尾气回收装置

油田伴生天然气集成膜分离轻烃回收

轻烃回收目的:

☆回收液烃,分离成液化气、轻油,或作化工原料;

☆控制天然气烃露点,避免气液两相流动。

集成技术特点:

☆以油田井口气轻烃回收传统冷凝工艺为基础;

☆以膜分离技术为核心,充分利用膜分离对轻烃提浓作用,优化工艺;

☆以膨胀制冷技术回收能量,制取冷量,节约能耗;

☆作为组合技术显著提高轻烃回收率,可实现C3+回收率提高15%。

工程经验:

☆工程集成了压缩、浅冷、无动力深冷、膜分离多项技术组合;

☆集成技术既适合新建轻烃回收站,也适合对现有轻烃回收厂技术改造;

☆集成技术工程经验可在石油化工领域借鉴应用。

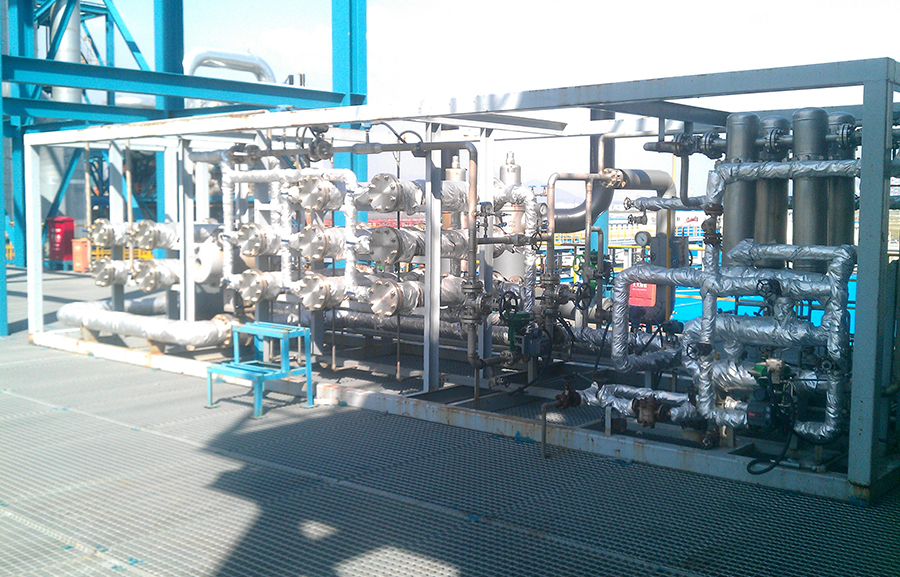

辽河油田集成膜分离轻烃回收装置